Elektrostatické zvlákňování

Elektrostatické zvlákňování je proces, při kterém dochází vlivem silného elektrického pole na roztok nebo taveninu polymeru k tvorbě mikro- nebo nanovláken. K tvorbě vláken dochází mezi dvěma opačně nabitými elektrodami, z nichž jedna je v kontaktu s kapalinou, které tak předává část svého náboje.[1]

Elektrostatické zvlákňování je oproti jiným technologiím výroby ultrajemných vláken výhodné v tom, že může zpracovávat téměř všechny polymerní roztoky, poměrně přesně ovládat výrobní proces a určovat vlastnosti hotových vláken. Nedostatek je, že se musí používat rozpouštědla a produktivita výroby je poměrně nízká.[2]

Z historie elektrostatického zvlákňování

Podle některých historiků byl první krok k vývoji elektrostatického zvlákňování objev deformace kapky vody statickou elektřinou, kterou popsal William Gilbert v roce 1600.[3]

První patent na výrobu vláken s pomocí elektrostatických sil dostal v roce 1934 Němec Formhals.

Zásadní význam pro teorii elektrostatického zvlákňování měla definice kritického napětí, kterou britský fyzik a matematik Taylor vyjádřil v roce 1969 matematickým vzorcem:

kde znamená:

H – vzdálenost mezi kapilárou a kolektorem, R – poloměr kapiláry, L – délku kapiláry, γ – povrchové napětí tekutiny[4]

V roce 1979 definoval Němec Simm technologii zvlákňování za pomocí prstencové elektrody namísto jehly/trysky. V roce 2003 nechal prof. Jirsák patentovat bezjehlovou technologií, podle které od roku 2006 liberecká firma Elmarco vyrábí sériově stroje Nanospider na výrobu plošných textilií z nanovláken.[5] V následujících letech bylo ve světě ročně zveřejněno až 3000 odborných pojednání na téma elektrostatické zvlákňování, asi 20 různým systémů bylo konstruováno, část z nich se začala využívat ke komerční výrobě vláken.[6][7]

Do roku 2018 bylo celosvětově zaznamenáno více než 40 firem zabývajících se průmyslovým elektrostatickým zvlákňováním a výrobky z nanovláken. Celkový výnos z prodeje těchto produktů se měl zvýšit z 927 milionů v roce 2018 na 4,3 miliardy USD v roce 2023.[8]

Způsoby zvlákňování

Proces zvlákňování se dá rozdělit na 4 fáze: tvarování kapky roztoku (na spineretu) – vznik tzv. Taylorova kuželu (deformací kapky elektrickými silami) – tvarování proužku vlákniny (nadkritickým napětím) – deformace proužku (nestálost vazby zapříčiňuje tvorbu spirály, která se ukládá na kolektor.[9]

V poslední fázi se shromažďují vlákna

- na kolektoru tvarovaném tak, aby se tvořily dvou- nebo trojdimenzionální struktury odpovídající možnému použití (filtry, tkáňové nosiče aj)[10] nebo

- ve tvaru pavučinky/netkané textilie, která se kontinuálně navíjí do tvaru stůčky[2]

Výrobní technologie se zpravidla dělí na dvě velké skupiny: jehlové a bezjehlové (nebo hladinové) zvlákňování.

Jehlové zvlákňování

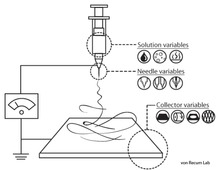

S poměrně jednoduchým zařízením (sestávajícím ze spineretu, výtlačného čerpadla a protielektrody, která působí jako kolektor) se dá vyrobit z polymerního roztoku mnoha různých materiálů vlákno s jemností až pod 10 nm. Výkon tohoto zařízení však dosahuje maximálně cca 1 g/hod., komerční výroba je proto rentabilní jen ve výjimečných případech. Systém se však často využívá pro konstrukci řady laboratorních přístrojů určených k výzkumným účelům.[2]

Parametry: otvor jehly 0,2–1,5 mm, přívod roztoku 0,1–10 ml/h, el. napětí 10–30 V, vzdálenost kolektoru od jehly 5–20 cm[2]

Modifikace jehlového zvlákňování: Např. víceosé, zvláštní uložení vlákna, s pomocí plynu, centrifugální aj. přinášejí až několikanásobné zvýšení produkce, současně však mnohé nevýhody (použití jen pro určité materiály, zčásti Ø vlákna nad 2 µm[11])[2]

Bezjehlové zvlákňování

Princip: Na povrchu polymerního roztoku se s pomocí vysokého napětí tvoří velký počet trysek tvarovaných do kuželu a vedených ke kolektoru.[2]Jako spineret-emitor trysek byla od konce 20. století vyvinuta řada konstrukcí s rozdílnými parametry, např.:

| Konstrukce spineretu | Průměr vlákna (nm) | Napětí (kV) | Výroba (g/h) |

| bublina | 50–200 | 10–35 | 0,06–0,6 |

| kotouč | 595–1235 | 20–50 | 6,85 |

| magnetizovaná tekutina | 200–800 | >32 | 0,12–1,2 |

| stupňovitá pyramida | 87–289 | 55–70 | 2,3–5,7 |

| válec | 100–800 | 40–70 | 1,25–12,5 |

| střikání z válce | 150–400 | 40–50 | 0,44–6,0 |

| kónická cívka | 100–700 | 45–70 | 0,86–2,75 |

| spirála | 164–424 | 40–70 | 2,94–9,42 |

Výroba plošných textilií z elektrostaticky zvlákňovaných materiálů

Funkce výrobního zařízení (např. Nanospider): Roztok polymeru se nanáší ze zásobníku (obsah 50 ml) na dráty ve tvaru smyčky. Působením vysokého napětí se vytváří na drátech proudy kapaliny (Taylorovy kužely), ze kterých se vypařuje rozpouštědlo, ztuhlá hmota tj. vlákna se natahují a ukládají ve formě pásu na podkladový materiál. Stroje se staví s max. 10 dráty/smyčkami na metr pracovní šířky, zásoba polymeru stačí asi na 2 hodiny kontinuální výroby.[5]

Nejznámější výrobní zařízení (2024):[2]

| Značka stroje | Firma/ stát | Šířka textilie (cm) | Výkon (m²/h) | Doplň. údaje |

| Nanospider | Emarcon/ Česko | 160 | 2400 | hmotnost 0,03 g/m², Ø vlákna 80–700 ±30 nm,[12] 170–300 tisíc USD/stroj,[13] do 2016 prodáno 200 ks |

| Nanospider 416 | Inovenso/ Turecko | 100 | 208 | produkce vlákna 200 g/h |

| EDEN NF 1001 | MECC/ Ázerbájdžán | 100 | ? | vícetryskový spineret |

| INFL | FNM/ Írán | 100 | 42 | spineret: válec, kotouč nebo drát |

| SPIN Line | SPUR/ Česko | 120 | 300 | substrát: 0,012–12 m/min |

| The Komodo | Revolution Fibres/ Nový Zéland | 200 | 1000 | hmotnost textilie 0,025 g/m² |

| NSC Best | SNC/ Jihoafrická republika | 100 | 1000 | hmotnost textilie 0,05 g/m² |

Použití elektrostaticky zvlákňovaných materiálů

Hlavní způsoby použití a výchozí polymerní látky ve 2. dekádě 21. století:

Odkazy

Reference

Literatura

- Ding/Wang/Yu: Electrospinning: Nanofabrication and Applications, William Andrew 2018, ISBN 9780128134412

- Ramakrshma a kol.: An Introduction to Elactrospinning and Nanofibers, World Scientific Publishing 2005, ISBN 981-256-454-3