Papel

| Tipo |

|---|

| Material | |

|---|---|

| Técnica | |

| Espessura | 0 m 0 m |

| Data | para antes |

|---|

| Processo |

|---|

| Uso | substrate (en) |

|---|

O papel é um material constituído por elementos fibrosos de origem vegetal, geralmente distribuído sob a forma de folhas ou rolos. Tal material é feito a partir de uma espécie de pasta desses elementos fibrosos, secada sob a forma de folhas, que por sua vez são frequentemente utilizadas para escrever, desenhar, imprimir, embalar, etc.[1] Do ponto de vista químico, o papel se constitui basicamente de ligações de hidrogênio.

Linha do Tempo

Desde os tempos mais antigos e com a finalidade de representar objetos inanimados ou em movimento, o homem vem desenhando nas superfícies dos mais diferentes materiais. Nesta atividade, tão intimamente ligada ao raciocínio, utilizou, inicialmente, as superfícies daqueles materiais que a natureza oferecia praticamente prontos para seu uso, tais como paredes rochosas, pedras, ossos, folhas de certas plantas, etc.

Acompanhando o desenvolvimento da inteligência humana, as representações gráficas foram se tornando cada vez mais complexas, passando desse modo a significar ideias. Este desenvolvimento, ao permitir, também, um crescente domínio dessas circunstâncias através de utensílios por ele criado, levou o homem a desenvolver suportes mais adequados para as representações gráficas. Com esta finalidade, a história regista o uso de tabletes de barro cozido[2], tecidos de fibras diversas, papiros, pergaminhos e, finalmente, papel.

A maioria dos historiadores concorda em atribuir a Cai Luan (ou Tsai Luan) da China a primazia de ter feito papel por meio da polpação de redes de pesca e trapos, e mais tarde usando fibras vegetais. Este processo consistia num cozimento forte das fibras, após o que eram batidas e esmagadas. A pasta obtida pela dispersão das fibras era depurada e a folha, formada sobre uma peneira feita de juncos delgados unidos entre si por seda ou crina, era fixada sobre uma armação de madeira. Conseguia-se formar a folha celulósica sobre este molde, mediante uma submersão do mesmo na tinta contendo a dispersão das fibras ou mediante o despejo da certa quantidade da dispersão sobre o molde ou peneira. Procedia-se a secagem da folha, comprimindo-a sobre a placa de material poroso ou deixando-a pendurada ao ar. Os espécimes que chegaram até os nossos dias provam que o papel feito pelos antigos chineses era de alta qualidade, o que permite, até mesmo, compará-los ao papel feito atualmente.

Matéria-prima

As fibras para sua fabricação requerem algumas propriedades especiais, como alto conteúdo de celulose, baixo custo e fácil obtenção — razões pelas quais as mais usadas são as vegetais. O material mais usado é a polpa de madeira de árvores, principalmente pinheiros (pelo preço e resistência devido ao maior comprimento da fibra) e eucaliptos (pelo crescimento acelerado da árvore). Antes da utilização da celulose em 1840, desenvolvida pelo engenheiro alemão Friedrich Gottlob Keller, outros materiais como o algodão, o linho e o cânhamo eram utilizados na confecção do papel.

Atualmente, os papéis feitos de fibras de algodão são usados em trabalhos de restauração, de arte e artes gráficas, tal como o desenho e a gravura, que exigem um suporte de alta qualidade.

Nos últimos 20 anos, a indústria papeleira, com base na utilização da celulose como matéria-prima para o papel, teve notáveis avanços, no entanto as cinco etapas básicas de fabricação do papel se mantêm: (1) estoque de cavacos, (2) fabricação da polpa, (3) branqueamento, (4) formação da folha, (5) acabamento. [1]

No início da chamada "era dos computadores", previa-se que o consumo de papel diminuiria bastante, pois ele teria ficado obsoleto. No entanto, esta previsão foi desmentida na prática: a cada ano, o consumo de papel tem sido maior.

É fato que os escritórios têm consumido muito mais papel após a introdução de computadores. Isso pode ter ocorrido tanto porque, com os computadores, o acesso à informação aumentou muito (aumentando a oferta de informações, aumenta também a demanda), quanto pela facilidade do uso de computadores e impressoras, o que permite que o uso do papel seja menos racional que outrora (escrever à mão, ou à máquina datilográfica, exigia muito mais esforço, diminuindo o ímpeto de gastar papel com materiais inúteis). De fato, a porcentagem de papéis impressos que nunca serão lidos é bastante alta na maior parte dos escritórios (especialmente os que dispõem de impressoras a laser (as quais imprimem numerosas páginas por minuto).

Produção

Para se transformar a madeira em polpa, que é a matéria prima do papel, é necessário separar a lignina, a celulose e a hemicelulose que constituem a madeira. Para isso se usam vários processos, sendo os principais os processos mecânicos e os químicos.

Os processos mecânicos basicamente trituram a madeira, separando apenas a hemicelulose, e assim produzindo uma polpa de menor qualidade, de fibras curtas e amareladas.

O principal processo químico é o kraft, que trata a madeira em cavacos com hidróxido de sódio e hidrossulfeto de sódio, que dissolve a lignina, liberando a celulose como polpa de papel de maior qualidade. O principal inconveniente deste processo é o licor escuro também conhecido como licor negro que é produzido pela dissolução da lignina da madeira. Este licor deve ser tratado adequadamente devido a seu grande poder poluente, já que contém compostos de enxofre tóxicos e mal-cheirosos e grande carga orgânica. O reaproveitamento desta lignina é diverso, podendo o licor ser concentrado por evaporação e usado até mesmo como combustível para produção de vapor na própria fábrica. O branqueamento da polpa de papel subsequente também é potencialmente poluente, pois costumava ser feito com cloro, gerando compostos orgânicos clorados tóxicos e cancerígenos. Atualmente o branqueamento é feito por processos sem cloro elementar conhecido como ECF do inglês "elemental chlorine free" (usam dióxido de cloro) ou totalmente livres de cloro conhecido como TCF do inglês "total chlorine free" (usam peróxidos, ozônio, etc.). Estudos apontam que o efluente que sai de ambos os processos quando tratado não possui diferença significativa quanto ao teor tóxico sendo ambos de baixíssimo impacto ambiental. Aplicações industriais têm apontado para uma redução na emissão de óxidos de nitrogênio (dióxido de nitrogênio e monóxido de nitrogênio) na mudança do processo TCF para o processo ECF. Essas duas evidências em conjunto têm começado a fazer o setor repensar quanto a qual processo dentre os dois é efetivamente menos poluente e quebra um grande paradigma no setor que acreditava como dogma que o processo totalmente livre de cloro (TCF) era o mais adequado ambientalmente.

Produção mundial

| 1. |  China China | 99,3 |

| 2. |  Estados Unidos Estados Unidos | 75,0 |

| 3. |  Japão Japão | 26,6 |

| 4. |  Alemanha Alemanha | 22,6 |

| 5. |  Canadá Canadá | 12,1 |

| 6. |  Coreia do Sul Coreia do Sul | 11,4 |

| 7. |  Finlândia Finlândia | 11,3 |

| 8. |  Suécia Suécia | 11,2 |

| 9. |  Brasil Brasil | 10,1 |

| 10. |  Indonésia Indonésia | 10,0 |

Fonte: WorldPaperMill

Resumo do processo produtivo

- O processo produtivo básico do papel - aqui não levamos em consideração as particularidades dos diferentes tipos de papel que podem ser produzidos a partir da celulose – pode ser dividido em quatro etapas: a extração e preparação da madeira; o polpeamento; a transformação da madeira em celulose marrom; a transformação da celulose marrom em celulose branqueada e a etapa de finalização do papel desejado.

- Na preparação da madeira considera-se a colheita da floresta plantada, seguida de seu transporte à indústria, sua transformação em pedaços menores, chamados de cavacos, e por fim a separação mecânica dos cavacos, através de uma série de peneiras, que possuem o tamanho ideal para entrada no digestor.

- A segunda etapa diz respeito a definição do processo de produção da polpa de celulose, o chamado polpeamento. O principal objetivo deste processo é separar a lignina das fibras de celulose. Nesta etapa, deve se selecionar qual tipo de processo será utilizado: mecânicos, semiquímicos ou químicos. No Brasil, o processo usualmente utilizado é o processo químico Kraft que sucintamente consiste no cozimento dos cavacos de madeira junto a hidróxido de sódio e sulfeto de sódio promovendo a dissolução da lignina e a liberação das fibras.

- Adotando o processo Kraft, segue-se para a terceira etapa que é a transformação da madeira em celulose marrom. Aqui se dão quatro subetapas: a) a digestão – onde há o cozimento da madeira junto ao hidróxido de sódio e sulfeto de sódio para separar a celulose marrom da lignina; b) a separação do licor negro da celulose – gerado pela reação da lignina com os agentes químicos, o licor negro tem que ser separado da celulose marrom; c) caldeira de recuperação – o licor negro é tratado até poder ser queimado na caldeira de recuperação para gerar energia e manter a unidade industrial; e d) o fechamento do circuito através da recuperação do hidróxido de sódio, sulfeto de sódio e a água.

- Uma vez separada a celulose, segue-se para a quarta etapa que consiste na transformação da celulose marrom em celulose branqueada. Esta etapa está divida em quatro subetapas: a) a lavagem da celulose com água para eliminar o residual de licor negro; b) o pré-branqueamento através do uso de oxigênio puro; c) o branqueamento através da utilização de compostos de cloro; d) e a secagem da celulose através de máquina específica formada por cilindros aquecidos a vapor ou colchões de ar aquecido.

- Produzida a celulose, a finalização do papel se dá usualmente em unidades totalmente autônomas. Esta etapa está dividida em três: a) máquina de papel, onde normalmente ocorre a recomposição da celulose através de sua diluição em água e aplicação de aditivos para se atingir as características desejadas do papel; b) o rebobinamento para estocagem e aplicação nas máquinas específicas; c) máquinas para confecção de produtos finais, a depender das características desejadas (gramatura, brilho, etc).

Tamanhos padronizados

Ver artigo principal: Tamanho de papel

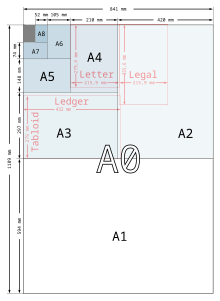

Ver artigo principal: Tamanho de papelAs folhas de papel comercialmente vendidas são cortadas em tamanhos predefinidos. Os mais comuns são Carta e A4, usados em escritórios e tarefas escolares. As gráficas também usam papel em tamanho A3, principalmente para confecção de cartazes. As dimensões são agrupadas em um tipo de "família", onde os valores crescem na seguinte proporção: A) a altura do tamanho atual passa a ser a largura do próximo tamanho, e B) a altura do próximo tamanho é o dobro da largura do tamanho actual. Alguns exemplos:

W=width, larguraH=height, altura

Tamanhos de papel conhecidos | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| U.S. standard | ||||||||||||||

| Polegadas | cm | Pontos | ||||||||||||

| Nome | W | × | H | W | × | H | W | × | H | |||||

| 11x17 | 11.0 | 17.0 | 27.9 | 43.2 | 792 | 1224 | 11×17in portrait (retrato) | |||||||

| ledger | 17.0 | 11.0 | 43.2 | 27.9 | 1224 | 792 | 11×17in landscape (paisagem) | |||||||

| legal | 8.5 | 14.0 | 21.6 | 35.6 | 612 | 1008 | ||||||||

| letter | 8.5 | 11.0 | 21.6 | 27.9 | 612 | 792 | ||||||||

| lettersmall | 8.5 | 11.0 | 21.6 | 27.9 | 612 | 792 | ||||||||

| archE | 36.0 | 48.0 | 91.4 | 121.9 | 2592 | 3456 | ||||||||

| archD | 24.0 | 36.0 | 61.0 | 91.4 | 1728 | 2592 | ||||||||

| archC | 18.0 | 24.0 | 45.7 | 61.0 | 1296 | 1728 | ||||||||

| archB | 12.0 | 18.0 | 30.5 | 45.7 | 864 | 1296 | ||||||||

| archA | 9.0 | 12.0 | 22.9 | 30.5 | 648 | 864 | ||||||||

| Norma ISO | ||||||||||||||

| a0 | 33.1 | 46.8 | 84.0 | 118.8 | 2380 | 3368 | ||||||||

| a1 | 23.4 | 33.1 | 59.4 | 84.0 | 1684 | 2380 | ||||||||

| a2 | 16.5 | 23.4 | 42.0 | 59.4 | 1190 | 1684 | ||||||||

| a3 | 11.7 | 16.5 | 29.7 | 42.0 | 842 | 1190 | ||||||||

| a4 | 8.3 | 11.7 | 21.0 | 29.7 | 595 | 842 | ||||||||

| a4small | 8.3 | 11.7 | 21.0 | 29.7 | 595 | 842 | ||||||||

| a5 | 5.8 | 8.3 | 14.9 | 21.0 | 421 | 595 | ||||||||

| a6 | 4.1 | 5.8 | 10.5 | 14.9 | 297 | 421 | ||||||||

| a7 | 2.9 | 4.1 | 7.4 | 10.5 | 210 | 297 | ||||||||

| a8 | 2.1 | 2.9 | 5.2 | 7.4 | 148 | 210 | ||||||||

| a9 | 1.5 | 2.1 | 3.7 | 5.2 | 105 | 148 | ||||||||

| a10 | 1.0 | 1.5 | 2.6 | 3.7 | 74 | 105 | ||||||||

| isob0 | 39.4 | 55.7 | 100.0 | 141.4 | 2836 | 4008 | ||||||||

| isob1 | 27.8 | 39.4 | 70.7 | 100.0 | 2004 | 2836 | ||||||||

| isob2 | 19.7 | 27.8 | 50.0 | 70.7 | 1418 | 2004 | ||||||||

| isob3 | 13.9 | 19.7 | 35.3 | 50.0 | 1002 | 1418 | ||||||||

| isob4 | 9.8 | 13.9 | 25.0 | 35.3 | 709 | 1002 | ||||||||

| isob5 | 7.0 | 9.8 | 17.7 | 25.0 | 501 | 709 | ||||||||

| c0 | 36.1 | 51.1 | 91.7 | 129.7 | 2600 | 3677 | ||||||||

| c1 | 25.5 | 36.1 | 64.8 | 91.7 | 1837 | 2600 | ||||||||

| c2 | 18.0 | 25.5 | 45.8 | 64.8 | 1298 | 1837 | ||||||||

| c3 | 12.8 | 18.0 | 32.4 | 45.8 | 918 | 1298 | ||||||||

| c4 | 9.0 | 12.8 | 22.9 | 32.4 | 649 | 918 | ||||||||

| c5 | 6.4 | 9.0 | 16.2 | 22.9 | 459 | 649 | ||||||||

| c6 | 4.5 | 6.4 | 11.4 | 16.2 | 323 | 459 | ||||||||

| JIS standard | ||||||||||||||

| jisb0 | 103.0 | 145.6 | ||||||||||||

| jisb1 | 72.8 | 103.0 | ||||||||||||

| jisb2 | 51.5 | 72.8 | ||||||||||||

| jisb3 | 36.4 | 51.5 | ||||||||||||

| jisb4 | 25.7 | 36.4 | ||||||||||||

| jisb5 | 18.2 | 25.7 | ||||||||||||

| jisb6 | 12.8 | 18.2 | ||||||||||||

| ISO/JIS switchable | ||||||||||||||

| b0 (ver *) | ||||||||||||||

| b1 (ver *) | ||||||||||||||

| b2 (ver *) | ||||||||||||||

| b3 (ver *) | ||||||||||||||

| b4 (ver *) | ||||||||||||||

| b5 (ver *) | ||||||||||||||

| Outros | ||||||||||||||

| flsa | 8.5 | 13.0 | 21.6 | 33.0 | 612 | 936 | U.S. foolscap | |||||||

| flse | 8.5 | 13.0 | 21.6 | 33.0 | 612 | 936 | European foolscap | |||||||

| halfletter | 5.5 | 8.5 | 14.0 | 21.6 | 396 | 612 | ||||||||

Tipos de papel

Entre os muitos conhecidos podem-se citar:

- Papel ácido;

- Papel alcalino;

- Papel artesanal;

- Papel autocopiativo;

- Papel bíblia;

- Papel-cartão;

- Papel para cartucho - para armas de fogo antigas;

- Papel couché;

- Papel dobradura

- Papel de cera

- Papel de seda

- Glinter - Uma espécie de papel termossensível;

- Papel higiênico;

- Papel jornal;

- Papel fotocopiador;

- Papel fotográfico;

- Papel manilha;

- Papel manteiga;

- Papel offset;

- Papel termossensível;

- Papelão;

- Papel reciclado;

- Papel presente;

- Papel vegetal;

- Papel vergé;

- Papel sulfite;

- Papel de arroz;

- Papel de westimentor;

- Papel de folha de bananeira;