A diósgyőri kohászat története

A diósgyőri kohászat eredetét a Bükk-vidéken találjuk meg. Fazola Henrik egri kovácsmester itt, a Garadna és a Szinva patak völgyében, Felsőhámorban kezdett kohóipari vállalkozásba 1765-ben. Nagyolvasztót és feldolgozóegységeket telepített, amihez 1770-ben a bécsi udvar anyagi támogatását is elnyerte. Munkáját fia, Fazola Frigyes folytatta, aki Újmassán 1813-ban megépítette a ma is álló, jelentős ipari műemléknek számító őskohót. A kedvezőtlen helyen épült, völgybe zárt gyár helyett új vasgyárat kellett építeni, és ennek helyszínéül választották ki a mai területet, Diósgyőr és Miskolc között.

Az új telephelyen 1870-re elkészült a Magyar Királyi Vasműhivatal lelke, a nagyolvasztó, majd sorban hengerművet, kovácsüzemet, martinacélművet és más üzemeket építettek. A gyár munkásai számára a kor színvonalának megfelelő korszerű lakótelep épült. A világháborúk előtt a megrendeléseket a hadiipar határozta meg, de a diósgyőri gyár a „békés” termékek területén is komoly szállító volt (sínek, tartók, acélöntvények stb.).

Az első világháború után súlyos gondot jelentett a román bevonulás, aminek következményeként termelőberendezések sorát szállították el, majd a nagy gazdasági világválság állította komoly kihívások elé a cég vezetését. A második világháborúban, 1944-ben bombatámadás érte a területet, és fontos üzemrészek károsultak. A háború után államosították a gyárat, neve ekkor Lenin Kohászati Művek lett. A nehézipar fejlesztésének politikai koncepciója miatt a gyárat erőteljesen fejlesztették, és a fejlődés nagyjából az 1980-as évekig töretlen volt. A külföldi kohászati üzemekben fokozatosan bevezetett technológiai változtatásokat azonban Magyarországon nem, vagy késve követték, így a kohászat egyre nehezebb helyzetbe került, egyre romlott versenyképessége a külpiacokon. Komoly késéssel álltak át az acél hulladékvasból való gyártására, lebontották a nagyolvasztót, korszerű ívkemencét és folyamatos öntőművet telepítettek.

A rendszerváltás idején fontos szerkezeti változtatásokat vezettek be, a gyár fő egységeiből gazdasági társaságok lettek, a nevét pedig DIMAG Rt-re (Diósgyőri Metallurgiai és Alakítástechnológiai Gyárak Részvénytársasága) változtatták. A privatizációs szakasz 1991-ben kezdődött, utoljára döntően ukránok működtették, majd a DAM 2004 Kft. 2009 elején befejezte a tevékenységét, a diósgyőri kohászat megszűnt. A korábban önállósult egységek egyéb tulajdonban vannak és működnek.

Az indulás

A diósgyőri kohászat kezdetei Fazola Henrik, egri lakatos- és kovácsmester nevéhez fűződnek. Saját vagyonából bányakutatásokat végzett a Bükk-vidéken és a Mátrában,[1] végül a Bükkben talált vasérctelepek közelében már 1765-től vashámorokat telepített a Garadna és a Szinva patak völgyében. Egy nagyolvasztó volt Felsőhámorban, a Szentlélekre vezető elágazásnál, a Szinva völgyében pedig több kisebb kohó és feldolgozóüzem működött.[2] Kezdeti sikereire alapozva megkapta Mária Teréziától 1770. július 28-ai dátummal a diósgyőri vasgyár telepítésére vonatkozó alapítólevelet (az alapító okirat a Kohászati Múzeumban látható). Ekkor – a bécsi bányakincstárral, kamarai főtisztviselőkkel és miskolci kereskedőkkel társulva – belefogott a felsőhámori (ma Miskolc-Ómassa) vasolvasztó megépítésébe, a Diósgyőr-Hámori Vasmű létrehozásába. A terveket J. K. Reizner készítette.[3] A faszenes kohó építéséhez és az üzem beindításához stájer és felvidéki, vasgyártásban jártas szakembereket telepített le. A kohó 1772 tavaszán kezdett termelni, az első csapolás 1772. március 12-én történt meg. Fazola azonban hamar súlyos problémákkal szembesült: a bükki vasérc gyenge minőségű volt, távolabbról kellett szállítani a jó ércet, ráadásul az udvar támogatásai is elapadtak.[3] 1775-ben a vasgyár vezetését a kincstár (mint főrészvényes) vette át, és a század végére a 128 bányarészvényből 84-nek volt a tulajdonosa.[4] 1778-ban J. N. Frier, körmöcbányai mérnök tervei alapján kezdték építeni a gyár első irodaházát, a „kancellária” épületét, amelyben a kohósáfár és a számtiszt lakása és irodája volt, valamint a földszinten vaskereskedést és élelmiszerraktárat helyeztek el. Ebben az épületben működik ma a Kohászati Múzeum. Fazola Henrik egészségét kikezdték a gondok, még látta az épülő kancelláriát, de 1779-ben meghalt.[5]

Fazola Henrik munkásságát fia, Fazola Frigyes folytatta, aki Selmecbányán végzett, kiváló képességű kohómérnök volt. A gyár 1785-ben saját iskolát épített, ez volt Magyarországon az első nyolcosztályos elemi iskola.[6] A telepen – a jövedelmezőség remélt növelése érdekében – kovács- és szegverő üzemet létesítettek.[7] Fazola Frigyes a nagyolvasztót 1789-ben átépítette, majd 1802-től acélgyártási kísérletekbe kezdett, aminek eredményeként acéljának minősége megközelítette az akkor legkiválóbb angol acélét.[8] A nehézségek ellenére a termelés még 1820-ig folytatódott Ómassán, 1813-ban azonban új nagyolvasztót épített a mai Újmassán. Rekonstruált maradványa, az őskohó, ma Magyarország egyik legjelentősebb ipari műemléke. A hámorok energiaellátására – Anton Leidl szélaknai mérnök vezetésével – víztározót építtetett, a mai Hámori-tavat.[2] Az építkezés 1809-től 1811-ig tartott, pedig a tervek már 1799-ben elkészültek.[9]

A termelés még 1867-ig folyt Újmassán, pedig a technológia lassan elavulttá vált, és az üzem elhelyezkedése sem volt ideális, gyakran voltak gondok a vízellátással, ráadásul 1866-ban egy súlyos tűzeset is hátráltatta a kohóüzem működését.[10] A helyzet azt kívánta, hogy új helyszínen, új gyárat létesítsenek, amely biztosítani tudja az akkoriban fellendülő vasútépítéshez szükséges sínanyagot és más termékeket. A lehetőségek feltárásával a pénzügyminiszter Gränzenstein Gusztáv osztályfőnököt és Péch Antal titkárt, bányamérnököt bízták meg.[11] (Selmecbányán akkoriban még együtt kezelték a bánya- és a kohómérnökképzést, a végzősök egységesen bányamérnöki oklevelet kaptak.) Péch Antal a nyersanyag- és energiaforrások felmérése után egy Diósgyőr és Miskolc közötti helyszínt javasolt, a Szinva partján, amely kincstári tulajdonban volt. A vasgyári tervek bírálata 1868. május 9-én történt meg, a bizottság tagjai Gränzenstein Gusztáv, Péch Antal, Splényi Béla báró, Moschitz Márton rónici vasműfőnök, Glanzer Miksa bányatanácsos, korábbi fehérpataki igazgató volt.[12] Glanzer Miksa, akit „az új vasgyár műszaki keresztülvitelével” bíztak meg,[13] később, 1872-ben így magyarázta a javaslatot: „… ehhez legalkalmasabbnak ajánlkozott Diósgyőr, az ország közepén feküdvén, a vasúti hálózatnak legnagyobb összecsoportosulásával sőt avval nemsokára összekötve, kifogyhatatlan barnaszén telepek közelébe, jó indulatú és az ellentét által nehezen bevethető vidéken és tősgyökeres magyar nép közepette, termő talajon oly előnyöket nyújtanak, hogy a helyiség választása kétséget nem szenvedhetett…”.[14] Az új vasgyár építése 1868-ban kezdődött el, a cél 10 000 tonna vasúti sín előállítása volt,[15] illetve akkori megfogalmazás szerint 50 ezer bécsi mázsa nyersvas és 200 ezer bécsi mázsa vassín gyártása (1 bécsi mázsa = 56 kg). A beruházás 2 millió forintos befektetéssel valósult meg.[13] Már a gyár telepítése kezdetén kiépítették a vasútvonalakat Lyukóbánya és Pereces irányába. 1870-re elkészült a nagyolvasztó, acélt eleinte kavaró eljárással állítottak elő,[16] 1871-ben termelni kezdett a „hengerde” három hengersora is, amelyeket gőzgépekkel hajtottak meg.[17] Működött a kovácsüzem 6 tonnás gőzpörölye és két másik kalapácsa, miközben folyamatosan épültek a többi üzemrészek is. A rendszeres anyagvizsgálat az 1873-ban létesített vegyészeti laboratóriumban kezdődött el.[18] Az acélgyártás kőszénnel fűtött kavarókemencékben történt, mígnem fontos lépésként 1879-ben megindult a martinacél gyártása is, két darab 6 tonnás Siemens-Martin-kemencében.[19] Az acélgyártás bővítése azért volt elkerülhetetlen, mert addig a gyár vassíneket gyártott, holott külföldön már acélból állították elő ezeket.[20] Fontos tény, hogy a téglagyárban félmillió tűzálló téglát állítottak elő, így azt nem kellett máshonnan behozni.[17] A szakmai felügyeletet Kerpely Antal, később Teutschl (Técsey) Ferenc látta el.[21] Érdekes adat, hogy ebben az időben – ezt Kerpely 1882-ben, az Iron and Steel című szakfolyóirat konferenciáján elhangzott előadásából tudjuk – Magyarországon 52 nagyolvasztó működött.[22]

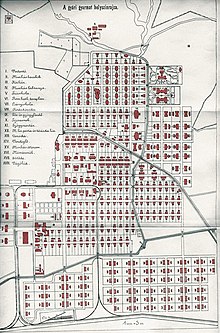

A vasútisín-gyártás fontossága miatt a diósgyőri M. Kir. Vas- és Acélgyárat a M. Kir. Államvasutak Gépgyára Igazgatósága alá helyezték. Az acélgyártás mennyiségének növelése érdekében 1882-ben Bessemer-acélművet telepítettek. A nyersvasat generátorgáz-fűtésű lángkemencében olvasztották fel. A kialakított technológia révén Thomas-eljárás szerint is tudtak dolgozni.[16] Az acélgyártás fejlesztésével azonban – anyagi okok miatt – nem járt együtt a nyersvasgyártási kapacitások bővítése, ezért a hiányzó nyersvasat külső forrásból kellett beszerezni. Az acélfelhasználás volumene tovább nőtt, miután 1884-ben, Técsey Ferenc vezetésével bevezették az alakos acélöntvények gyártását is.[23] 1885. április 19-én a gyár több fontos üzemcsarnoka leégett, de a helyreállítás gyorsan megtörtént.[24] A minőség-ellenőrzés kiszélesítése céljából 1886-ban bevezették a mechanikai és technológiai vizsgálatokat is.[25] 1897-ben beindították a tégelyacélgyártást,[17] majd ehhez kapcsolódva készült el a nemesacél-kovácsműhely. Ugyancsak ebben az évben indították be a nagy pontosságú és igényes felületi minőségű anyagokat előállító hántolóüzemet.[26] A fejlődés ezt követően töretlen volt, a termelés és a kereskedelem 1898. évi számai: a magyarországi eladás 53 500 tonna, ausztriai eladás 405 tonna, a balkáni eladás 707 tonna volt.[21] A gyár ekkor már 1600 munkást foglalkoztatott.[27] A gyárteleptől nyugatra és északra nagy lakótelepet, „gyarmat”-ot építettek a munkások és az alkalmazottak számára. Ez lett a későbbi Diósgyőr-Vasgyár, vagy vasgyári kolónia.[28]

A jó minőségű diósgyőri termékek (a gyár kiváló minőségű szerszámacélokat, ötvözött acélokat és fegyvercsőacélt gyártott[29]) iránti kereslet annyira megnőtt, hogy egy harmadik martinkemecét is építettek és termelésbe állítottak, 1892-ben pedig a növelt hosszúságú, méterenként 42,8 kilogrammos fővonali „góliátsínek” hengerlésére alkalmas reverzáló (változtatható forgásirányú) hengersort is üzembe helyeztek, később bővítették a kovácsműhelyt 15 tonnás gőzkalapáccsal és az öntvénykikészítő részleget. 1894-ben már négy SM (Siemens-Martin)-kemence működött, majd új acélművet építettek, amelyben két 12 tonnás, majd később további két 25 tonnás kemence termelt.[19] A minőség ellenőrzése céljából új anyagvizsgáló berendezéseket állítottak munkába. A tuskóöntésnél jelentkező fogyási üregek káros hatásának csökkentésére Obholczer Béla acélműfőnök ért el külföldön is elismert eredményeket.[29] Az acélöntöde nagy sikere volt a pólai haditengerészet részére öntött 23 500 kilogramm tömegű hadihajó-előtönk. Itt készült az Erzsébet híd 60 tonnás horgonytartója és lánctagjai is. Az Al-Duna szabályozásához készített diósgyőri fúrók – sokkal jobb minőségük okán – kiszorították az addig kizárólagosan alkalmazott Krupp termékeket.[21]

A 20. század elején

A század első néhány évében a vasútépítés lendülete átmenetileg csökkent az országban, 1900–1905 között az addigi éves 500–600 kilométer helyett csak 100–200 kilométer épült. Ez a visszaesés kihatott a gyár működésére. Élesedett a konkurenciaharc is: nem sokkal korábban egyesült az ózdi és a salgótarjáni állami és kincstári vasmű, Rimamurány-Salgótarjáni Vasmű Rt. (RIMA) néven. A kiélesedett verseny és a kereslet csökkenése miatt több mint ezer munkást el kellett bocsátani (ekkor kezdődött meg az ipari munkásság kivándorlása). A belső konkurencia „zászlóshajója” a Magyar Vaskartell volt, amelynek a diósgyőri gyár nem volt tagja, de 1902-ben kénytelen volt belépni a tagjai közé, és a gyárak elosztották egymás között a gyártandó termékeket. Ugyanakkor a kereskedelem terén is integráció következett be: a M. Kir. Állami Vas-, Acél- és Gépgyár (MÁVAG) budapesti irodaházában vonta össze a két gyár kereskedelmi szervét, és a hatékonyság növelése révén jelentős exportra tett szert.[21]

Az átmeneti keresletcsökkenés nagyjából 1905-ig tartott, a kohászati vas- és acéltermékek iránti kereslet fokozatosan nőtt. 1905-ben – a korábbi évek stagnálása után – a termelés közel 18%-kal, a következő évben már 26%-kal nőtt. Külön figyelmet érdemel, hogy a lövedék- és fegyvergyártás évről évre egyre nagyobb részesedéssel szerepelt a termelésben. 1907-ben például a kiszállított lövedékek száma 129 189 volt, majd, miként a korabeli jelentés büszkén írja: „1909. deczember 23-án a milliomodik lövedék elszállíttatott”.[30] Növelték a termelőkapacitásokat: martin- és kupolókemencét telepítettek, Kerpely-féle gázgenerátor kezdte meg működését, gőzhidraulikus kovácssajtót állítottak üzembe, emellett bővítették a segéd- és a kiszolgáló egységeket is.[21]

A megrendelések minőségi kihívásokkal is jártak. Hogy a gyár megfeleljen ezeknek, tovább fejlesztették a vas és az acél kémiai összetételére és mechanikai tulajdonságai vizsgálatára szolgáló eszközparkot. 1905-ben, Fábry Zsigmond kohómérnök vezetésével és irányításával önálló metallográfiai laboratóriumot rendeztek be: ez volt az ország első ilyen vizsgálóállomása. Ugyanakkor – mivel a tégelyacélgyártás csupán korlátozott számú acélféleség előállítását tette lehetővé – a minőségi acélgyártás érdekében is fontos lépéseket tettek: 1908-ban megrendeltek a francia Girod gyártól egy 2 tonnás, fenékelektródás elektrokemencét, amiben 1911-ben kezdték az acélgyártást (ez volt Magyarországon az első elektrokemence). Később, 1913-ban egy újabb, 2,2 tonnás, Héroult–Lindenberg-rendszerű ívkemencét helyeztek üzembe, és ettől fogva ezekben gyártották a szerszám- és az ötvözött acélokat, valamint az acélöntvények alapanyagát.[21]

A gyár 1909-ben nagy mennyiségű, nagyobb szilárdságú sínre kapott megrendelést a Magyar Királyi Államvasutaktól. Hogy megfeleljenek az igényeknek, nagyobb tuskótömegből kellett kiindulni, és modern, elektromos hajtású blokkhengersorra volt szükség, és a régi hengermű rekonstrukcióját is meg kellett valósítani. Az új blokksor 1000 milliméter hengerátmérővel és 2750 milliméter testhosszal működött, kiszolgálására két mélykemencét építettek.[21]

1910-re a vasgyári lakótelepen már 436 „lakház” állt (5700 lakóval), és további „gyarmatokat” is építettek (például Perecesen, Diósgyőrben és Alsóhámorban).[31]

Az acélokkal kapcsolatos fokozottabb minőségi igényeknek a Bessemer-acélgyártás sem felelt már meg, ezért a Bessemer-konvertert 1914-ben, 32 évi üzemeltetés után lebontották. A nagyolvasztó kérdése egyre sürgetőbb megoldást kívánt, ezért az új nagyolvasztó terveit a gyáron belül, Pöschl Vilmos munkája alapján készítették el.[21]

Az első világháború kitörése gondokat okozott a gyárban, mert egyfelől a hadirendelések növekvő termeléssel jártak, ugyanakkor a gyári munkások közül mintegy 800 embert soroztak be a hadseregbe. A gondokhoz hozzájárult még később az 1917-es háborúellenes sztrájk is. Ezek miatt komolyan visszaesett a termelés, főleg a hengerműben. A fejlesztések ennek ellenére tovább folytak: beindult az új nagyolvasztó, az új acélöntő műhely, bővítették a lövedék-esztergaműhelyt. A lövedékanyaghoz kapcsolódik egy új acélféleség kifejlesztése: a „Megiston” védjegyű öntött gyorseszterga-acélt Topitzer János kohómérnök, főművezető fejlesztette ki. A háború nyersvashiányt is okozott, a Vajdahunyadi Állami Vasgyár ugyanis román kézre került, így a nyersvasigényt jelentős részben csak külső szállítóktól tudták biztosítani. A fejlesztések ennek ellenére sem álltak le: az ágyúgyár létesítéséhez kapcsolódva egy 60 tonnás martinkemencét építettek (1917-ben kezdték), és befejezték a finom- és a durvahengersor villamos hajtásra való átállítását.[21]

A két világháború között

A háború utáni időben, a Tanácsköztársaság idején erősen visszaesett a termelés. Harcok folytak a gyár területén, a munkások besorozása a Vörös Hadseregbe munkaerőhiányhoz vezetett, a cseh megszállás mind-mind kedvezőtlen helyzetet teremtett. Az ezt követő román bevonulás is megtette a hatását: elszállították a mozdítható termelőegységek jelentős részét, főleg a forgácsoló gépeket. 1920-ban a termelés az állandó szénhiány és a hiányzó gépi berendezések miatt csak lassan tudott megindulni. A világháborút követően nem csak Diósgyőr, de az egész magyar vasipar is válságos helyzetbe került. A trianoni békeszerződés következményeként az ország elvesztette vasércbányáinak 80%-át, vas- és fémiparának több mint 49%-át, a vastermelés 70%-kal csökkent. A háború után elmaradtak a katonai megrendelések, erősen visszaesett a vasút- és hídépítés, valamint a hajógyártás is. A lecsökkent területű országban csak Ózdon voltak nagyolvasztók, ezek azonban nem tudták biztosítani Diósgyőr nyersvasigényét, és még ott volt Csepel is, ezért nyersvasbehozatalra volt szükség. Az is igaz persze, hogy a lecsökkent kereslet következtében a meglévő berendezéseket sem tudta a gyár kihasználni. A romló gazdasági helyzet megszorításokra kényszerítette a vállalatvezetést: 1924-ben a 6300 munkásból 1071 főt bocsátottak el, és más területeken is voltak leépítések.[21]

A gyár neve 1925-ben megváltozott M. Kir. Állami Vas-, Acél- és Gépgyárakra. A nehézségek ellenére fejlesztések is történtek: a még 1914-ben megkezdett nagyolvasztó-építés 1926-ra befejeződött, új finomsori hengerüregezést dolgoztak ki és valósítottak meg, 1929-ben Hérault-ívkemencét telepítettek. A lassan erőre kapó kohászatot azonban újabb csapás érte: a gazdasági világválság, amely miatt újabb megszorítások következtek. A válság idején a gyár az előremenekülés taktikáját választotta: tovább fejlesztettek, hogy a válság reménybeli elmúltára gyorsan tudjanak reagálni. 1932-ben új finomlemez-hengersort helyeztek üzembe, rá egy évre korszerűsítették a kovácsüzemeket, telepítettek egy 300 kilogrammos indukciós kemencét speciális szerszámacélok gyártására, de ezeken kívül még egy új húzóüzem, új keréktárcsa-hengerlő, durvalemez-hengersor és szeggyár is létesült. A háború előtti vaskartell pótlására a MÁVAG és a RIMA hozott létre ilyen megállapodást, bár ez inkább a RIMA számára volt kedvező. 1933-tól fellendült a vállalat Indiába és Afrikába irányuló exportja, de jelentős volt a Szovjetunióba szállított termékek mennyisége is.[15] 1936-ban világszerte fellendült a hajóépítési tevékenység, így megnőtt a kereslet a hajólemez és más alkatrészek iránt. A gyár rendelésállománya annyira megnőtt, hogy a gyártást meg kellett osztani a RIMA ózdi gyárával.[21]

Az I. számú nagyolvasztót 1935-ben le kellett állítani, már átépítésre szorult, emiatt azonban új kohót (II. számú nagyolvasztó) kellett építeni, és fejlesztések történtek a hengersoroknál is. Az I. számú kohó 1938-ban indult újra, és ettől kezdve két nagyolvasztóban folyt egyszerre a nyersvasgyártás. Az acélgyártás 1940-ben már hét darab martinkemencében (három 30 tonnás, egy 40 tonnás és három 80 tonnás) történt.[21]

A külpolitikai helyzet fokozatos kiéleződése következtében a kohászati megrendeléseket a fegyverkezés irányította. A második világháború kitörése után ez még erőteljesebb volt. A háború folyamán a diósgyőri gyár – éppen a hadiiparban betöltött szerepe miatt – légitámadások célpontja lett. Az első bombázás 1944. szeptember 13-án érte a gyárat, és a legfontosabb egységek szenvedtek bombakárt (többek között a martinacélmű, a durva- és a finomhengermű és a kovácsüzem). A károk miatt természetesen nem volt folyamatos termelés, ráadásul a termelőeszközök egy részét a németek elkezdték Nyugatra szállítani, bár a kitelepítést a dolgozók és a vezetők minden lehető eszközzel megpróbálták gátolni, késleltetni (egyes alkatrészeket a csatornákba rejtettek, másokat a salakhányó alá ástak). A helyreállítási munkák a front elvonulásával azonnal elkezdődtek.[21]

A második világháború után

A háború után elkezdődtek a helyreállítási munkálatok és beindult a termelés is. A hazai kohászat újraindítása országos jelentőségű ügy volt, mert a háborús károk miatt igen nagy volt a kereslet kohászati termékekre, vasra, acélra. Ehhez a vasércet és a kokszot keleti importból fedezték. 1953. április 22-én a MÁVAG Kohászati Üzemek nevet Lenin Kohászati Művekre változtatták és leválasztották róla a Diósgyőri Gépgyárat (DIGÉP). 1955-ben helyezték üzembe a korszerű, félfolytatólagos Schloemann-középhengerművet.[32] Döntő fontosságú volt az a döntés is, hogy az 1950-es évek elején elhatározták egy új kohászati kombinát megépítését Dunapentelén, és elkezdték felépíteni Sztálinvárost és a Dunai Vasművet. A nagyberuházás miatt Diósgyőrnek viszonylagosan kevesebb anyagi forrás jutott, de a kormányzat súlyponti kérdésnek tartotta a nehézipart, így mégis jutott pénz termelésbővítő beruházásokra: felépült egy 750 köbméteres nagyolvasztó, rekonstrukciót hajtottak végre a martinacélműben (három 80 tonnás, egy 40 tonnás és egy 180 tonnás buktatható kemencét építettek),[21] korszerű középhengerművet telepítettek.[33] Az ércalapanyag gazdaságos felhasználására 1949-ben zsugorítószalagot helyeztek üzembe, de később, 1969-ben ezt a feladatot már a Sajókeresztúron létesített ércelőkészítő mű vette át, amely évi 3 millió tonnás termelésével ellátta az ózdi nagyolvasztókat is.[34]

Az 1960-as és 70-es években a hazai nyersanyag- és energiaárak a világpiaci árakhoz viszonyítva alacsonyak voltak, ezért a gyár viszonylag olcsón tudta gyártani a hengerelt árut, annak ellenére, hogy a technikai színvonal kezdett elavulttá válni, bár az 1960-as évek végén új finom- és középprofil-hengermű épült. Ezzel a gyárban már hat hengersor működött.[32] Ebben az időszakban az acéltermékek világpiaci árszínvonala magas volt, így az exportból komoly nyereség folyt be. 1974-ben a készárutermelés elérte a 883 ezer tonnát, aminek az egyharmada a világ 65 országába irányuló export volt. Ugyanekkor a munkáslétszám 15 000 fő volt.[15] 1969-ben a kombinát átállt földgáztüzelésre.[35] A körülmények kényelmessé tették az ipar vezetését, a vállalatoknál elmaradtak az átfogó technológiai fejlesztések, amit pedig a világban már végrehajtottak, korszerűbb termékeket állítottak elő – olcsóbban. A gyár vezetése 1974-ben kísérletet tett az SM-acélmű (ebben az üzemrészben szenvedett halálos balesetet Vályi Péter miniszterelnök-helyettes 1973-ban) kiváltására LD-konverteres technológiával, de a Kohászati Műszaki Tanács javaslatára a Minisztertanács ezt nem támogatta. Később mégis változott a helyzet, és 1977-ben az Állami Tervbizottság kombinált acélmű létesítéséről döntött. Az új acélmű 1982-re készült el.[36]

A tudományos-technikai haladás eredményei a fejlett országok vaskohászatában ugrásszerű fejlődést hoztak. E lehetőségeket sok országban már sokkal korábban kihasználták, és új, hatékony technológiákat vezettek be (az acélt martinkemencék helyett oxigénes konverterekben vagy ívkemencékben gyártották és üstmetallurgiai berendezésekben finomították; a tuskóöntést a folyamatos öntés váltotta fel, ami viszont feleslegessé tette a blokkhengerlést). Itt még a mennyiség volt a fő szempont, a rekonstruált acélműben az 1970-es években évi egymillió tonna SM-acélt állítottak elő.[19] Érdekesség, hogy éppen 1977. december 30-án, az új kombinált acélmű alapkőletételének napján öntötték le az az évi egymilliomodik tonna acélt a leváltásra ítélt SM-acélműben.[37]

Nagyjából 1980-tól már elkerülhetetlenné vált a megváltozott külpiaci igényeknek való megfelelés, és a versenyképesség javítására lépéseket tettek. Ennek érdekében a már létező kombinált acélmű után, korszerű UHP elektrokemencét és ASEA üstmetallurgiai berendezést, majd 1982-ben folyamatos öntőművet építettek. A késve megvalósított fejlesztések miatt azonban az 1980-as évek végén és az 1990-es évek elején a diósgyőri termékek piaca a felére csökkent, emiatt egy idő után már a saját költségeit sem tudta kifizetni (1989-ben például az Országos Kőolaj- és Gázipari Tröszt felszámolási eljárást indított a gázdíj fizetésének elmaradása miatt).[38] 1996-ban leállították a nagyolvasztót és a konvertert, és ezután az acélt ívkemencében gyártották.[33]

1989-ben a cég élére került új vezetés vállalatátalakítási tervei értelmében szerkezeti átalakítás történt: a gyár nagyobb egységei előbb leányvállalattá, majd önálló gazdasági társaságokká alakultak, egyúttal a Lenin Kohászati Művek nevet a Diósgyőri Metallurgiai és Alakítástechnológiai Gyárak Részvénytársasága (DIMAG Rt.) név váltotta fel. A cégből önállósult előbb a Hámor Rt., a Csavar- és Húzottáru Rt., majd később újabb társaságok is létrejöttek.[39] A rendszerváltás után, 1991. december 29-én a gyárat privatizálták, amit sorozatos és gyakori tulajdonosváltások követtek (1991: NouvoMetal GmbH, 1998: Kelet-szlovákiai Vasmű, 2001: Cogne Acciai Spacialiti Srl.).[40] Az utolsó cég, a DAM 2004 Acél- és Hengermű Kereskedelmi és Szolgáltató Kft. 2004. október 1-jén kezdte meg működését, a tulajdonosi viszony döntően ukrán tőkéhez kapcsolódott (Dunaferr Rt., Donbass Ipari Szövetség). Először a hengersorokon indult meg a termelés, majd 2005-ben elkezdődött az elektroacél-gyártás is.[41] A 2008-ban jelentkező gazdasági világválság azonban erőteljesen érintette a diósgyőri kohászatot. Mivel a cég 90%-ban az autóiparnak szállított, a válság miatt erősen lecsökkent a megrendelések volumene, ezért – először átmeneti jelleggel – szüneteltetni kellett a termelést.[42] 2009. február 23-án azonban már azt jelentették be, hogy a DAM 2004 Kft. befejezte a tevékenységét, s ezzel a több mint két évszázados múltra visszatekintő diósgyőri kohászat megszűnt.[43][44]

2014 tavaszán megállapodás született arról, hogy Diósgyőr-Vasgyárban új, 320 ezer tonna kapacitású miniacélmű és hengermű épül a DIGÉP ipari park területén.[45][46] Ezek a tervek azonban nem valósultak meg.

- A gyár látképe 1978-ban

- A hivatalház egykori főbejárata 2010-ben

- A „Művek” egyik elhagyatott része

- A gyár technológiai sématáblája a Kohászati Múzeumban

- A középhengermű folyamatábrája a Kohászati Múzeumban

- A 3. számú, 970 m³ kapacitású diósgyőri nagyolvasztó makettje a Kohászati Múzeumban

A diósgyőri kohászat elnevezései

A diósgyőri kohászati üzem hivatalosan a következő neveket viselte története során:[47]

- 1775: Diósgyőri Kincstári és Magántársulati Vasmű

- 1868: Vasgyári Gondnokság Diósgyőr

- 1870: Magyar Királyi Vasműhivatal Diósgyőr

- 1873: Magyar Királyi Vasgyári Hivatal Diósgyőr

- 1880: Magyar Királyi Vas- és Acélgyár Diósgyőr

- 1931: Diósgyőri Vas- és Acélgyár

- 1949: MÁVAG Kohászati Üzemek Nemzeti Vállalat

- 1952: MÁVAG Kohászati Üzemek Miskolc Diósgyőr-Vasgyár

- 1953: Lenin Kohászati Művek

- 1989: DIMAG Diósgyőri Metallurgiai és Alakítástechnológiai Gyárak Rt.

- 1995: DAM Diósgyőri Acélművek Kft.

- 1996: DAM Diósgyőri Acélművek Rt.

- 2001: DAM Steel Speciális Acélgyártó Rt.

- 2004: DAM 2004 Acél- és Hengermű Kereskedelmi és Szolgáltató Kft.

A diósgyőri kohászat vezetői

Az alábbi lista a diósgyőri kohászat vezetőit ismerteti. A 42–45. sorszám alatti átfedések oka az, hogy Dutkó Lajos és Varga Sándor elsősorban a termelés irányítói voltak, utóbbi a felszámolóbiztos helyi megbízottjaként, illetve a Diósgyőri Nemesacél Művek Kft-t 2009. július 10-étől állami támogatással Haller János irányította.[48] A 2004 utáni vezetők hivatalban töltött idejének kiderítése még külön kutatómunkát igényel. Mladen Pejkovićot – gyakorlatilag már a felszámolás után – Almási Alex követte, aki a cég értékesítését tűzte ki célul.[49]

| Név | Státusz | Dátum | Név | Státusz | Dátum | |||

|---|---|---|---|---|---|---|---|---|

| 1. | Fazola Henrik | faktor | 1770. december – 1779. április | 29. | Anzenberger Mihály | igazgató | 1941. október – 1944. június | |

| 2. | J. F. Egger | sáfár | 1779. május – 1787. június | 30. | Patzier Albert | igazgató | 1944. október – 1944. november | |

| 3. | J. G. Ziegler | sáfár | 1787. június – 1788. június | 31. | Obholczer Pál | igazgató | 1944. november – 1945. december | |

| 4. | Muszka Antal | sáfár | 1788. június – 1791. június | 32. | Korán Imre | igazgató | 1945. december – 1947. december | |

| 5. | Koregtkó Alajos | sáfár | 1791. június – 1794. május | 33. | Herceg Ferenc | vezető igazgató | 1947. december – 1952. január | |

| 6. | Wallese Ignác | sáfár | 1794. május – 1796. november | 34. | Varga Géza | igazgató | 1952. február – 1953. július | |

| 7. | Wallese Ignác | igazgató | 1796. november – 1800. november | 35. | Valkó Márton | vezérigazgató | 1953. augusztus – 1964. március | |

| 8. | Gistl Lőrinc | ellenőr | 1800. november – 1803. november | 36. | Énekes Sándor | vezérigazgató | 1964. március – 1974. január | |

| 9. | Fazola Frigyes | igazgató | 1803. október – 1817. július | 37. | Csépányi Sándor | vezérigazgató | 1974. március – 1976. március | |

| 10. | Jaskovszky Mihály | igazgató | 1817. október – 1819. május | 38. | Szeppelfeld Sándor | vezérigazgató | 1976. március – 1982. április | |

| 11. | Gistl Lőrinc | igazgató | 1819. május – 1829. október | 39. | Herendi Rezső | mb. vezérigazgató | 1982. április – 1982. augusztus | |

| 12. | Vojtta Elek | igazgató | 1829. október – 1842. október | 40. | Drótos László | vezérigazgató | 1982. augusztus – 1988. december | |

| 13. | Ámon Károly | igazgató | 1842. október – 1867. május | 41. | Tolnay Lajos | vezérigazgató | 1989. január – 1992. január | |

| 14. | Bárdos Mihály | igazgató | 1867. május – 1868. február | 42. | Klicsu András | vezérigazgató | 1992. január – 1993. május | |

| 15. | Glanzer Miksa | igazgató | 1868. február – 1874. január | 43. | Dutkó Lajos | ügyvezető igazgató | 1992. február – 1992. július | |

| 16. | Hamerák Mihály | igazgató | 1874. január – 1880. augusztus | 44. | Haller János | felszámolóbiztos | 1992. július – 1995. január | |

| 17. | Glanzer Miksa | műhelyfőnök | 1880. augusztus – 1888. május | 45. | Varga Sándor | ügyvezető igazgató | 1992. augusztus – 1995. január | |

| 18. | Técsey Ferenc | műhelyfőnök | 1888. május – 1901. október | 46. | Szalma István | vezérigazgató | 1995. február – 1997. november | |

| 19. | Fleischmann Győző | igazgató | 1901. október – 1910. december | 47. | Németh József | vezérigazgató | 1997. november – 1998. január | |

| 20. | Allender Henrik | igazgató | 1910. december – 1919. január | 48. | Julius Bacsó | vezérigazgató | 1998. január – 1999. szeptember | |

| 21. | Braunfeld Gyula | igazgató | 1919. január – 1919. március | 49. | Galambos Béla | mb. vezérigazgató | 1999. szeptember – 2000. március | |

| 22. | Malasits Géza | igazgató | 1919. március – 1919. augusztus | 50. | Marjasné Endrédi Zsuzsanna | felszámolóbiztos | 2000. március – 2001. április | |

| 23. | Lénárt Sándor | igazgató | 1919. augusztus – 1919. december | 51. | Monica Pirovano | vezérigazgató | 2001. április – 2001. november | |

| 24. | Ondrus János | igazgató | 1919. december – 1925. július | 52. | Székely Árpád | vezérigazgató | 2001. november – 2002. május | |

| 25. | Zsoldos István | igazgató | 1925. július – 1930. április | 53. | Monica Pirovano | igazgatósági elnök | 2002. május – 2003. március | |

| 26. | Lestyánszky Dezső | igazgató | 1930. június – 1932. március | 54. | Kovács János | felszámolóbiztos | 2003. március – 2004. október | |

| 27. | Sztaha Gusztáv | igazgató | 1932. augusztus – 1933. március | 55. | Tóth Béla | ügyvezető igazgató | 2004. október – … | |

| 28. | Ábel Kálmán | igazgató | 1933. március – 1941. szeptember | 56. | Mladen Pejković | ügyvezető igazgató | … – 2009. április |

Jegyzetek

Források

- ↑ Történet 1765–1910: A diósgyőri M. Kir. Vas- és Aczélgyár története, 1765–1910. Szelényi és társa Könyvnyomdája, 1910. (Hozzáférés: 2013. február 1.)

- ↑ Vorsatz 1996–2000: Vorsatz Brunó: Kohászat. In:Magyarország a XX. században, IV. kötet. Babits Kiadó, 1996–2000. (Hozzáférés: 2013. február 1.)

- ↑ Sziklaváry: Dr. Sziklaváry János: Az izzó vas tűzcsillagai (Vaskohászat tegnap és ma). MTESZ. [2013. december 30-i dátummal az eredetiből archiválva]. (Hozzáférés: 2013. február 1.)

- ↑ Geleji 1995: szerk.: Geleji Sándor: Vaskohászati enciklopédia VI. – Nyersvasgyártás. Budapest: Akadémiai Kiadó (1955)

- ↑ Óvári 1985: szerk.: Óvári Antal: Vaskohászati kézikönyv. Budapest: Műszaki Kiadó (1985)

- ↑ Remport 1995: Remport Zoltán. Magyarország vaskohászata az ipari forradalom előestéjén. Budapest: Montan-Press (1995)

- ↑ Boros 2005: Boros Árpád. Tények és képek a diósgyőri kohászat életéből 1770–2005. Miskolc: Borsod-Abaúj-Zemplén megyei Levéltárért Alapítvány (2005)

- ↑ Dobák (esettanulmány): Dobák Judit: Miskolc ipari társadalmának kialakulása a befogadó települések tükrében (esettanulmány). (Hozzáférés: 2013. február 1.)

- ↑ Jung 2004: Jung János, Kiss László, Sélei István, Sziklavári János. A diósgyőri acélgyártás története a folytacélgyártás bevezetésétől napjainkig. Miskolc: Borsod-Abaúj-Zemplén Megyei Levéltár (2004)

- ↑ Kiszely 1956: Kiszely Gyula: A diósgyőri vasgyár története Fazola Frigyes leírásában. In A Miskolci Herman Ottó Múzeum Közleményei 3. Miskolc: Herman Ottó Múzeum. 1956. 54–56. o.

- ↑ Napi Gazdaság 2005: Újraindul a DAM. index.hu. Napi Gazdaság, 2005. február 24. (Hozzáférés: 2013. február 1.)

- ↑ Menedzsment Fórum 2009: Egyelőre tovább szünetel az acélgyártás Diósgyőrben. mfor.hu. Menedzsment Fórum, 2009. február 26. [2012. március 7-i dátummal az eredetiből archiválva]. (Hozzáférés: 2013. február 1.)

- ↑ FigyelőNet 2009: Megszűnik a kohászat Diósgyőrben. fn.hu. FigyelőNet, MTI, 2009. február 23. (Hozzáférés: 2013. február 1.)

- ↑ HR portal 2009: Felszámolják a diósgyőri kohászatot. hrportal.hu. HR portal, 2009. június 25. (Hozzáférés: 2013. február 1.)

- ↑ Origo 2009: Új vezető a Diósgyőri Acélművek élén. origo.hu. [origo], 2009. április 10. [2011. január 4-i dátummal az eredetiből archiválva]. (Hozzáférés: 2013. február 1.)

- ↑ Kohászat: Újraindul az acélgyártás Diósgyőrben. hvg.hu (2014. március 25.) (Hozzáférés: 2014. március 31.)

- ↑ Kohászat2: Feltámad az Acélváros. index.hu (2015. december 2.) (Hozzáférés: 2015. december 3.)

További információk

- Diósgyőri kohászat. Magyar Műszaki és Közlekedési Múzeum Kohászati Múzeuma. [2010. november 7-i dátummal az eredetiből archiválva]. (Hozzáférés: 2010. november 12.)

- A múzeum bemutatási anyaga. Országos Műszaki Múzeum. [2012. május 9-i dátummal az eredetiből archiválva]. (Hozzáférés: 2010. november 12.)